系统数控数控铣床编程系统微控数控系统

佛山微控工业自动化科技有限公司

2024-11-02 09:00:58

1、1ms插补周期

2、工业以太网总线控制

3、共10个进给轴、4个主轴;每通道zui多6个进给轴、3个主轴

4、 zui小指令单位1μm或0.1um可选,zui高移动速度240m/min(0.1um单位下zui高100m/min)

5、适配伺服主轴可实现主轴定向、刚性攻丝、圆柱插补、极坐标插补

6、具备简易同步控制、混合控制、重叠控制、通道间干涉检测、等待M代码等独特功能

7、路径间多主轴控制:主轴速度同步,有多主轴功能可不同路径,编码器反馈选择等功能

8、在线伺服调谐

9、伺服调谐数据的波形图、圆度轨迹图显示功能

10、支持伺服参数在线配置及伺服状态的监测

11、支持多个远程I/O单元的监控

12、零件程序后台编辑

13、在线编程向导

14、PLC梯形图在线编辑、监控

15、在线机床调试向导

佛山微控工业自动化科技有限公司致力于数控系统研发及生产与销售,提供定制性的项目开发。本公司具备多年的数控设备系统应用的经验与解决方案,产品拥有自己的硬、软件技术,可靠稳定、高性价比! 高覆盖、高效率的服务获得多家公司和机构的认可! 公司主营产品:数控系统、滚齿机数控系统、凸轮走心机数控系统、凸轮走刀机系统、总线数控系统、双主轴数控车床系统等非标机改造套装。

CNC系统可以根据数控系统类型分为开环系统、闭环系统、半闭环系统等。

3.1 开环系统

开环系统没有反馈装置,系统只根据输入的程序控制机床运动,无法检测实际运动情况。

3.2 闭环系统

闭环系统具有反馈装置,可以实时检测机床的实际运动情况,并与输入程序进行比较,实现精确控制。

3.3 半闭环系统

半闭环系统介于开环系统和闭环系统之间,部分轴具有反馈装置,可以实现部分精确控制。

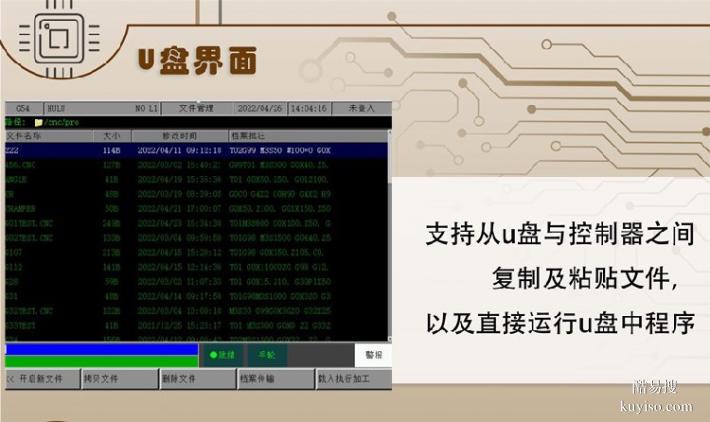

1.编程功能 CNC系统具有强大的编程功能,可以编写各种加工程序,实现自动化加工。2.编程语言包括G代码、M代码等。 3.刀具管理功能 CNC系统可以管理多种刀具,实现自动换刀、刀具寿命管理等功能。4. 加工参数设置功能 CNC系统可以设置各种加工参数,如切削速度、进给速度、切削深度等,以适应不同的加工需求。 5.误差补偿功能 CNC系统具有误差补偿功能,可以自动修正机床的加工误差,提高加工精度。 6.自诊断功能 CNC系统具有自诊断功能,可以实时检测机床的运行状态,发现故障并报警。7. 通信功能 CNC系统具有通信功能,可以与其他设备(如计算机、机器人等)进行数据交换,实现协同工作。 8.人机交互功能 CNC系统具有人机交互功能,操作者可以通过图形界面、触摸屏等方式与系统进行交互,实现操作的便捷性。 9.仿真功能 CNC系统具有仿真功能,可以在计算机上模拟加工过程,预测加工效果,避免实际加工中的错误。 10.多任务处理功能 CNC系统具有多任务处理功能,可以同时控制多个机床进行加工,提高生产效率。11. 远程控制功能 CNC系统具有远程控制功能,操作者可以在远程通过网络对机床进行控制,实现远程加工。

CNC系统的发展趋势

高度集成化

随着电子技术的发展,CNC系统将更加集成化,实现更小的体积、更高的性能。

智能化

CNC系统将更加智能化,具有自适应控制、自学习等功能,提高加工效率和精度。

单通道数控系统一般有两轴、三轴,四轴等,应用在数控机床上面的控制大脑。就是一个完整的CNC控制功能,即可以控制一台机床,它包括机床的坐标轴X、Y、Z、…,主轴,刀库位置控制,PLC功能等。通道数和每个通道内的控制轴数,可由参数设定。由于其工作模式的局限性,需频繁地执行工件装卸、换刀等工序,导致时间和过程中产生的误差,在加工精度和生产效率上均已经不能满足市场需求。

酷易搜提醒您:

1)为了您的资金安全,请选择见面交易,任何要求预付定金、汇款等方式均存在风险,谨防上当受骗!

2)确认收货前请仔细核验产品质量,避免出现以次充好的情况。

3)该信息由酷易搜网用户自行发布,其真实性及合法性由发布人负责,酷易搜网仅引用以供用户参考,详情请阅读酷易搜网免责条款。查看详情>

2)确认收货前请仔细核验产品质量,避免出现以次充好的情况。

3)该信息由酷易搜网用户自行发布,其真实性及合法性由发布人负责,酷易搜网仅引用以供用户参考,详情请阅读酷易搜网免责条款。查看详情>

关键词:南京数控系统,数控系统研发,数控系统cnc,三轴数控系统

陈锡平

13360334633

渝公网安备 50019002501864号

渝公网安备 50019002501864号